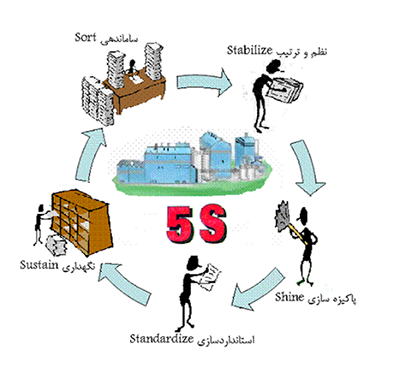

پنج اصل نظام آراستگی محیط کار (5S) چیست؟

5S اصول بهبود محیط کار است که از واژه های ژاپنی seiri ، seiton ، seiso ، seiketsu و shitsuke گرفته شده است. در انگلیسی پنج S به ترتیب Sort ، Set Shine ، Standardize و Sustain توصیف می شوند.

5S روشی برای سازماندهی فضای کاری برای ایجاد محیط ایمن، کارآمد و موثر است. هدف 5s ایجاد یک محیط تمیز و بدون سر و صدا است که به افراد امکان می دهد کارهای خود را بدون اتلاف وقت انجام دهند، در حالی که خطر آسیب را نیز کاهش می دهد.

پنج مرحله 5S چیست؟

پنج کلمه در 5S نشان دهنده پنج مرحله برای رسیدن به این هدف است. مرتب سازی، نظم و ترتیب، درخشش، استاندارد کردن و پایداری هستند. Lean این کلمات را در ژاپنی اصلی پایه گذاری می کند: seiri ، seiton ، seiso ، seiketsu و shitsuke.

5S یک مولفه اصلی در از بین بردن هشت پسماند Lean هنگام راه اندازی ایستگاه کاری است. گرچه در بین پرکاربردترین و اساسی ترین اجزای تولید ناب قرار دارد.

1- مرتب سازی (سازماندهی)

در این گام اول، کارگران همه چیز را در یک فضای کاری به آنچه مورد نیاز است و آنچه مورد نیاز نیست طبقه بندی می کنند. بعضی از آنها از سیستمی به نام "برچسب گذاری قرمز" استفاده می کنند که در آن هر موردی که برای فرآیند لازم نیست در مرحله مرتب سازی با برچسب قرمز قرار می گیرد. این موارد کنار گذاشته می شوند و بعداً ارزیابی می شوند. کارگران به ندرت از وسایل در نزدیکی استفاده می کنند، اما نه در محل کار. آنها وسایل ناامن را دور ریخته و بهم ریخته اند.

مرحله مرتب سازی اولین مرحله برای استفاده موثرتر از فضا با پاکسازی موارد خطرناک و بی نظمی است که باعث حواس پرتی برای انجام کار می شود.

2- تنظیم (نظم و ترتیب)

Set ، یا Set in Order ، از این توصیه پیروی می کند: "مکانی برای هر چیز و همه چیز در جای خود." کارگران اقلام را بر اساس استفاده قرار می دهند، و موارد مورد نیاز اغلب در نزدیکی آنها قرار دارند. به هر موردی که از مرحله مرتب سازی عبور کند فضای ذخیره سازی داده می شود. در برخی موارد، کارگران می توانند با استفاده از برچسب های کد رنگی، فضاهای ذخیره سازی را به راحتی شناسایی کنند.

مرحله تنظیم در نظم، یک فضای کاری ارگونومیک، سازمان یافته و بدون سر و صدا ایجاد می کند که در آن کارمندان آنچه را که لازم دارند نزدیک خود دارند و می دانند هر مورد را در کجا ذخیره می کنند. این باعث می شود فضای کار با استرس کمتری ایجاد شود.

3- درخشش (پاکیزه سازی)

با از بین رفتن شلوغی و فضای ذخیره سازی سازمان یافته، وقت تمیزکاری است. بعد از تمیزکاری اولیه، کارگران هر روز (بعضی اوقات دو بار در روز) ایستگاه را تمیز می کنند. تمیز کردن شامل محل های ذخیره سازی، ماشین آلات، تجهیزات، ابزار و سطح کار است.

مرحله Shine فضای مطبوع تری را برای کارمندان ایجاد می کند، کارکنان دیگر نیازی به مبارزه با گرد و غبار، خاک و شلوغی ندارند. تمیز کردن منطقه هر روز همچنین منجر به سطح بالاتری از تمایل کارمندان برای روش 5S می شود.

4- استاندارد کردن

این مرحله شامل ایجاد روش هایی برای حفظ سه مرحله اول است. کارمندان در ایجاد مجموعه ای از استانداردها مشارکت می کنند که بر حفظ فضای کاری پیش رو حاکم باشد. وقتی این "هنجارجدید" به عادت تبدیل شود، همه عادت های قدیمی از بین می روند. البته این ممکن است قبل از عادت به نظارت و اعمال قانون نیاز داشته باشد.

مرحله استاندارد سازی از سه مرحله اول پیشرفت و تغییرات رفتاری را انجام می دهد و آنها را به روال استاندارد تبدیل می کند.

5- پایداری (نگهداری)

در Sustain ، هدف پایبندی به قوانین جدید است. کارگران استانداردهای جدید را حفظ کرده و سه مرحله اول را هر روز تمرین می کنند تا زمانی که به صورت خودکار درآیند و روش پذیرفته شده انجام کارها شود. این مرحله آخر اغلب چالش برانگیزترین مورد را اثبات می کند. با این وجود، بدون حفظ سیستم جدید، تمام هزینه و تلاشی که برای ایجاد آن انجام شده است، بی فایده خواهد بود.

مرحله پایداری 5S اغلب به آموزش و برقراری ارتباط خوب نیاز دارد، اما در نهایت منجر به راحتی کارمندان با رویه های 5Sخواهد شد.

سیستم 5S اگرچه پیچیده نیست، اما هم در اجرای مراحل و هم در حفظ عملکرد چالش هایی به وجود می آورد. قرار دادن 5S نه تنها می تواند باعث کاهش فشار و کارآیی بیشتر افراد شود بلکه باعث بهبود ایمنی محیط کار و کاهش زمان آموزش برای کارمندان جدید می شود